要为智能工厂定义一个经得起未来考验的基础架构,我们必须从了解汽车制造业的未来开始。未来的汽车及其生态系统和生命周期将定义其基础设施需求。

近年来,汽车电子含量的急剧增长正推动汽车行业发生重大变革。虽然高级驾驶辅助系统和自动驾驶(ADAS/AD)开发一直是一个主要焦点,但随主机厂寻求更环保的内燃机替代品,车辆动力传动系统的电气化变得非常重要。与此同时,车辆网联、5G可用性都出现了前所未有的增长。而这场大流行告诉我们,传统的准时制造方法不一定适用于半导体的时候,所有这些因素都在推动每辆车中的半导体含量更高。

但令人兴奋的是,车载电子设备和24×7连接性带来了新的机遇——从提高制造质量到增强客户体验,甚至是新的收入来源(其中一些还没有被发现)。一个常见的线索是数据。无疑,数据为王。无论是从智能工厂还是从客户的网联车辆中,供应商对实时数据的访问越多,受益的机会就越多。但前提是公司准备好对其进行利用。

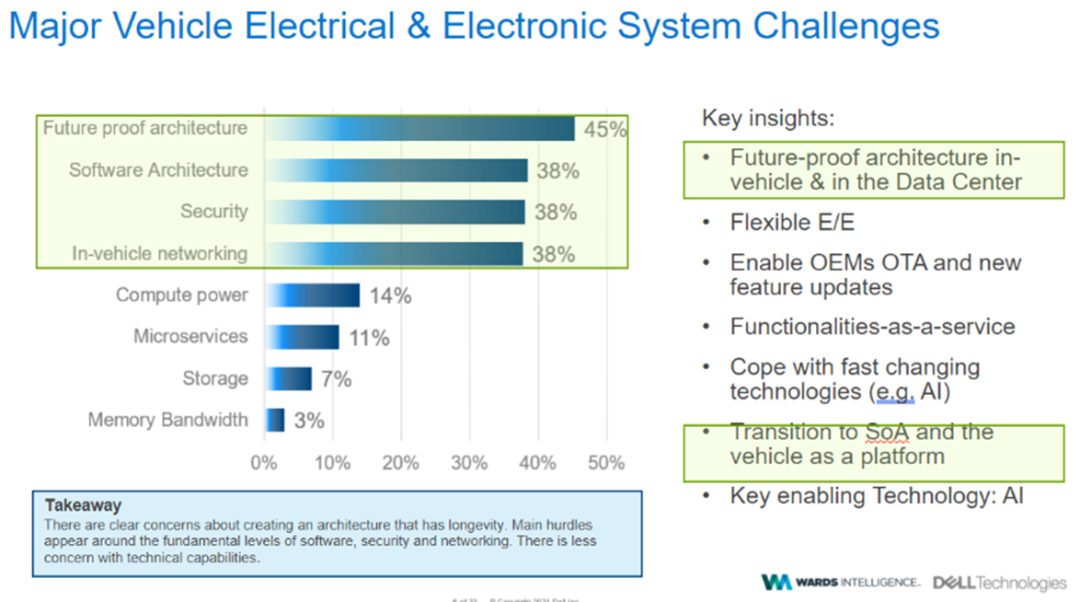

主要车载电子电气系统挑战

汽车供应链和汽车制造商尤其注重开发经得起未来考验且灵活的E/E系统架构,此种架构可轻松适配车辆迭代的功能与要求。

要了解各企业正不遗余力地转向软件定义的汽车,我们只需看看当今道路上的一些最新豪华汽车。正如博世所指出的,豪华车拥有100多个ECU(电控单元)的情况并不少见。每个ECU都有自己的软件,许多汽车的软件内容已超数千万行代码。业内专业人士估计,一辆完全自动驾驶汽车可以将软件内容增加到近5亿行代码。看看今天ADAS解决方案是如何构建的,就容易理解公司为何纷纷转向软件定义的汽车。

大家熟知的SAE(汽车工程师协会 )将汽车自动化分为6个级别,其中SAE L0级为非自动化级别,SAE L5级为全自动化级别。当今道路上最先进的汽车是SAE L2级。SAE L3级汽车刚刚开始崭露头角。如果我们仔细观察这些汽车,就会发现引擎盖下看到的是多个ADAS子系统(盲点检测、行人检测、自适应巡航控制等),这些子系统相互连接,构筑了高级功能。自助泊车是一个结合了多个子系统的明显例子。这里的问题是,通常每个子系统都有自己的ECU和软件。当您将它们互连时,将添加另一个ECU,然后必须编写软件来执行“传感器融合”,这使多个传感器能够协同工作。如果我们观察传感器,许多传感器也有自己的ECU。使情况进一步复杂化的是,在典型的车辆中使用了多种总线标准。所有这些加起来,就有了一个非常复杂的安全关键系统,很难进行调试与维护。

不同自动化级别ADAS/AD数据管理情况

对于SAE L5级别,我们必须捕获多个EB的数据,且需要数百个CPU内核和数千个GPU来进行测试。所有这些数据都必须存储几十年。

因此,这就引出了面向未来的车载架构。通过转向面向服务的架构(SOA),其中只有一个(或几个)ECU,维护车辆变得非常容易。本质上,未来的汽车就像一部手机——所有的硬件都是预装的,你所需要做的就是下载一个APP来启用它。仔细想想,这并不是什么新鲜事。现在很多汽车都预装了先进硬件,你只需购买订阅软件服务(也许还需要下载一些更新)。未来的汽车将和手机非常相似,但您将购买和下载高级功能,例如紧急制动、盲点监控,甚至完全自主。让主机厂OEM兴奋的是,这可以创造新的收入来源,比如租赁功能。对客户来说,同样令人兴奋。不难想象,不经常开车的客户,因此不需要完全自动驾驶(或是无力购买)。但该客户可能有兴趣购买“在周末”使用这款车的服务,以便驾车休闲出行往返。这意味着OEM收入的增加,同时也为客户带来了良好的体验。

值得注意的是, 7×24联网确实拓展了汽车制造商加强服务的机会。可以实时分析来自车辆的遥测数据,以预测零件故障,经销商可在灾难性事件发生之前告知客户。同样,利用历史驾驶数据,可以有选择地提供延长的维护合同。此外,遥测数据可以传输回智能工厂。预测质量,使用实时数据流和历史数据预测零件在制造过程中何时会出现故障的预测质量,可以扩展到在制造过程中预测零件装运和实际使用后会出现的故障。这在提高质量的同时降低了保修成本。联网(Connectivity)是新收入源的机会,因为汽车制造商可以通过提供新的数据驱动服务来增加收入。汽车的保养就是一个明显的例子。另一种可能是根据司机历史记录和实时位置推送餐饮、超市等的优惠券。事实是,未来只要是提供数据的地方,就有机会从中获利。

这就引出了对未来数据中心的需求。如今,在ADAS/AD开发方面经验丰富的公司知道,需要仔细规划以管理AI算法设计和验证所需收集的大量传感器数据。经验表明,典型的SAE L2级车辆需要5-10 PB的容量。L3级将该要求提高到50-100+ PB。业内人士预测L5级存储要求将以EB为单位。各主机厂必须仔细考虑如何为ADAS/AD构建数据中心。

在智能工厂中,有预测性质量和预测性维护等功能。在今天的典型工厂中,零件贯穿于生产的各个阶段,每个阶段结束时都会进行质量检查。尽管我们尽了最大努力,一些通过所有上游检查的零件最终仍将出现故障。当检查遗漏的零件中存在不太明显的缺陷时,就会发生这种情况——通常是因为他们不知道如何、在哪里或为什么要查找这些缺陷。这就是人工智能的力量发挥作用的地方。

为了部署人工智能,首先必须在整个工厂收集大量数据——我们通常用于检查的所有典型数据(例如:加工零件公差、芯片诊断),以及不太明显的数据(相对湿度、空气温度、电源线噪声、地板和/或机器振动、声学数据、焊接源、零件图像等),还跟踪零件故障。然后对数据进行分析,并使用人工智能算法预测零件何时会失效。例如,可以确定,每当焊料温度处于最高温度带、气压较低且附近的钻床产生过大的地板振动时,表面贴装芯片将出现焊料裂纹。有了这些知识,这些零件可以在完全组装之前被拒收(并采取纠正措施)。预测性维护非常相似(除了算法正在分析制造车间设备),对于上述示例,预测在过度振动导致零件故障和临时工厂中断之前,需要更换钻床中的钻头。

智能工厂与ADAS/AD开发非常相似,两者都依赖人工智能,并依赖大量数据来推进人工智能算法的训练和不断完善。尽管智能工厂不会生成ADAS/AD级别的数据,但在采集成像数据时,仍然可以生成PB级的数据。表面贴装芯片安装是一个例子,其中成像用于跟踪直接影响质量的芯片精确对准。

因此,工厂数据中心的规模有望持续扩大。现在,增加数十万辆网联车辆,每辆车都在路上通过5G、24×7将数据流回到工厂,很明显,总数据量保持增长。对于智能工厂,遥测技术可用于将预测质量扩展到车辆。存储需求再次增长。调查表明,一个经得起未来考验的数据中心也很重要。如今,没有人愿意投资于大量的基础设施,后来才意识到基础设施无法扩展——几年后被迫进行升级。这就是为什么业界正在寻找一种经得起未来考验的基础架构,它能够适应数据并随着数据的增长而增长。

主机厂已经看到了PBs数据的指数级增长,通过经验,他们深知一个卓越的基础架构不仅仅是大规模存储。未来的架构必须提供一致的高性能,以同时为数百个GPU和数千个CPU提供算法开发和验证,即使它们的ADAS/AD基础设施多年来不断扩展。相同的基础架构必须包括硬件和软件,两者都支持数据存储和管理。例如,传感器数据必须编入索引——数据科学家必须能够对其进行搜索。这种以人工智能为中心的基础设施架构很容易适应未来的智能工厂,而智能工厂本身就是以人工智能为中心的。

值得注意的是,虽然用于AI开发的数据获取和维护的基础设施是必不可少的,但如果数据科学家没有使用它的工具,也是无用的。车企可以自动化数据管理和工具流编排前提下,让数据科学家将时间集中在他们最擅长的方面——AI算法设计。

在未来的汽车智能工厂中,重点将放在连通性上,智能工厂本身将延伸到客户端;实现预测性质量和预测性维护,以利用后期生产数据。未来的智能工厂也将向后扩展,以囊括供应商。供应链本身将连接起来,并在车辆使用周期内保持互联。

智能工厂基础设施示例

未来,智能工厂将连接车辆的整个生命周期,从供应商到客户,提高产品质量和客户体验。

本文转自:北京市高级别自动驾驶示范区,转载此文目的在于传递更多信息,版权归原作者所有。如不支持转载,请联系小编demi@eetrend.com删除。